Cách xiết bu lông cường độ cao

Với những tính năng vượt trội của mình thì bu lông cường độ cao được ứng dụng rất rộng rãi đặc biệt là trong kết cấu thép trong các công trình xây dựng.

Và có thể bạn chưa biết, trong quá trình thi công bu lông cường độ cao thì cách xiết bu lông tại các kết cấu thép trong các công trình là không giống nhau.

Dưới nội dung sau đây, chúng ta cùng tìm hiểu chi tiết về cách xiết bu lông cường độ cao nhé.

Bu lông cường độ cao là gì?

Nội dung bài viết

Bu lông cường độ cao là những loại bu lông có cấp bền từ 8.8 trở lên Thông thường chúng ta thường bắt gặp những bu lông cường độ cao có cấp bền: 8.8, 10.9, 12.9, 14.9,…

>> Tìm hiểu thêm về cấp độ bền của bu lông

Tìm hiểu về các liên kết của bu lông cường độ cao

Liên kết của bu lông cường độ cao được chia thành 3 loại là:

- Liên kết chịu cắt

- Liên kết không trượt

- Liên kết chịu kéo

Dưới đây là thông tin chi tiết của 3 loại liên kết này:

| Loại liên kết bu lông cường độ cao | Liên kết chịu cắt | Liên kết không trượt | Liên kết chịu kéo |

| Đặc điểm | Bulong có liên kết chịu cắt lực vuông góc với thân bu lông, thân bu lông bị cắt và bản thép thành lỗ bị ép. Kết cấu liên kết bulong loại này khá đơn giản dễ lắp đặt và chịu lực tốt, tuy nhiên hay bị trượt do lỗ to hơn thân bu lông. | Bulong cường độ cao loại 2 thường có liên kết không trượt và chịu lực vuông góc thân bulong. | Bulong cường độ cao loại 3 có liên kết chịu lực kéo trong liên kết, lực phân bổ dọc theo chiều bu lông. |

| Phương pháp xiết bu lông | Không cần xiết bu lông quá mạnh, chỉ cần dùng 1 cờ lê chuẩn là đủ | Bu lông cường độcao trong thiết kế này phải được xiết đến một lực căng lớn quy định bởi thiết kế. Việc xiết bu lông phải đảm bảo đạt được lực căng khống chế | Tiêu chuẩn TCVN không yêu cầu xiết bu lông chịu kéo như thế nào, nhưng tiêu chuẩn các nước (Mỹ, châu Âu, Úc…) đều yêu cầu bu lông phải được xiết đến lực lớn hơn lực nó sẽ chịu khi làm việc dưới tải, để cho các mặt bích không bị tách ra. |

Các phương pháp xiết bu lông cường độ cao

Lực căng trước của bu lông được quy định trong bản vẽ thiết kế hoặc quy định trong các chỉ dẫn kỹ thuật. Thường là lấy bằng lực chịu kéo tối đa mà bu lông chịu được khi bị vặn xoắn, tức là ứng với ứng suất khoảng 70% cường độ kéo đứt. Giá trị lực căng trước khác nhau tuỳ tiêu chuẩn thiết kế và loại bu lông.

Dưới đây là lực căng trước tối thiểu theo tiêu chuẩn Mỹ AISC (Viện thép xây dựng Mỹ – American Institute Of Steel Construction) cho bu lông A325 & A490.

| Đường kính | 1/2 in | 5/8 in | 3/4 in | 7/8 in | 1 in | 1-1/8in | 1-1/4in | 1-3/8in |

| (12.7mm) | (15.9mm) | (19.1mm) | (22.2mm) | (25.4mm) | (28.6mm) | (31.8mm) | (34.9mm) | |

| Bulông loại | ||||||||

| A325 | 53.4 | 84.5 | 124.6 | 173.5 | 226.9 | 249.1 | 315.9 | 378.1 |

| Bulông loại | ||||||||

| A490 | 66.7 | 106.8 | 155.7 | 218 | 284.7 | 355.9 | 453.7 | 538.3 |

Bảng 1: Lực căng trước tối thiểu theo tiêu chuẩn Mỹ AISC

| Đường kính | M12 | M16 | M20 | M22 | M24 | M27 | M30 | M36 |

| Bulong cấp 8.8 | 35 | 70 | 110 | 130 | 150 | 200 | 245 | 365 |

| Bulong cấp 10.9 | 50 | 100 | 160 | 190 | 220 | 290 | 350 | 510 |

Bảng 2: Lực căng trước danh nghĩa theo tiêu chuẩn Đức DIN 18800 – 7: 2001-12 cho bu lông cấp bền 8.8 và 10.9 (kN).

|

Đường kính Bulông (mm) |

Momen xiết (N.m) |

| 12 | 87 |

| 16 | 211 |

| 20 | 412 |

| 24 | 711 |

| 27 | 1049 |

| 30 | 1422 |

Bảng 3: MOMEN xoắn để xiết Ecu cho bu lông cường độ cao bằng thép A325.

Trong bảng 2 cho lực căng trước danh nghĩa theo tiêu chuẩn Đức DIN 18800 – 7: 2001-12 cho bu lông cấp bền 8.8 và 10.9 (kN). Và tại Việt Nam để đạt được giá trị này thì người ta thường sử dụng 3 phương pháp chính sau đây:

1. Phương pháp Cle lực

2. Phương pháp quay thêm Ecu

3. Phương pháp đo lực trực tiếp

Ta sẽ cùng đi tìm hiểu về từng phương pháp dưới đây:

1. Phương pháp Cle lực

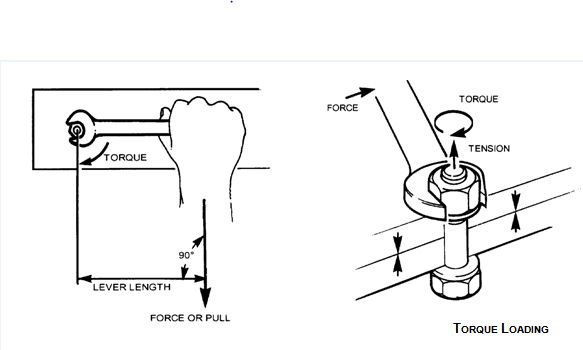

Nguyên lý:

Nguyên lý của phương pháp này là ứng với một lực căng nhất định trong một loạt bulong cụ thể (có cùng tính chất cơ học và làm bởi một nhà sản xuất nhất định) thì sẽ có một mômen xoắn để xiết êcu (gọi tắt là mô men xiết) có giá trị xác định, không đổi.

Giá trị của các mô men xiết có thể được tra bảng hoặc dùng các công thức để tính toán. Đây là một công thức thường được dùng trên các công trường ở nước ta:

M = k x P x D

Trong đó:

- M là mômen xiết (N.m);

- P là lực căng trong bu lông (kN);

- D là đường kính bu lông (mm)

- k: hệ số xác định bằng thực nghiệm, tuỳ thuộc loại bulông, thông thường có giá trị từ 0,12 đến 0,20.

Trong bảng 3: là một ví dụ về giá trị của mômen xiết được tham khảo để dùng trên các công trình.

Để xác định mômen xiết khi dựng lắp tại công trường, người ta dùng dụng cụ là clê lực (Torque Wrench).

Phương pháp xiết bằng clê lực nói chung là không chính xác vì thực tế quan hệ giữa mômen xiết và lực căng trước trong bulông là phức tạp và phụ thuộc vào nhiều yếu tố như thông số về kích thước (bước ren…), tính chất bề mặt, sự bôi trơn, nhiệt độ tại thời điểm thi công. Do đó, sẽ không có một mômen xiết có giá trị không đổi cho một loại bu lông nào đó.

Tiêu chuẩn Mỹ AISC, hay Anh BS chỉ cho phép dùng phương pháp này nếu quan hệ của mômen xiết tạo bởi clê lực và lực căng bulông được xác định ngay tại công trường chứ không dùng bảng hoặc công thức tính… Mômen xiết được đo bằng clê lực như đã nói ở trên. Để đo lực căng trong bu lông thì cần dùng các thiết bị đo lực thích hợp, ví dụ một thiết bị thuỷ lực nhỏ có tên là Skidmore Wilhelm.

Tại công trường thì bulong được lắp vào thiết bị Skidmore Wilhelm với êcu được xiết chặt. Lực căng trong bulông sẽ ép vào píttông thuỷ lực của Skidmore Wilhelm. Đồng hồ áp lực của Skidmore Wilhelm sẽ chỉ ra lực căng trong bulong.

Tương ứng với lực căng này sẽ là mômen xiết của clê lực. Khi đồng hồ chỉ lực của Skidmore Wilhelm chỉ đến lực căng thiết kế ủa bulông thì ta cũng có mômen xiết tương ứng.

Thường thì bulông được xiết sao cho lực căng trong bu lông lớn hơn lực căng thiết kế 5%. 5% thêm này để bảo đảm tăng thêm sự tin tưởng do sẽ có sự sai khác nhỏ giữa mẫu thử và bulông được lắp thực tế tại mối nối.

Theo quy định, ít nhất 3 mẫu bulông của mỗi lô (sản xuất), mỗi loại đường kính, mỗi loại chiều dài của bulong được kiểm tra (như trên) trong mỗi ngày lắp dựng tại công trường.

Các bu lông dùng để kiểm tra biết mômen xiết cần thiết sẽ không được dùng để lắp vào các mối nối thực tại công trường. Một ghi nhớ quan trọng là bất cứ thay đổi nào về điều kiện (lô sản xuất, đường kính, chiều dài, loại bulông, ngày lắp dựng) thì cần phải tiến hành đo lại ngay tại công trường (không phải trong phòng thí nghiệm). Tuy nhiên, ở nước ta hiện nay chưa từng có thiết bị này.

2. Phương pháp quay thêm Ecu

Phương pháp quay thêm Ecu là phương pháp đơn giản được phép dùng theo các tiêu chuẩn Mỹ, Anh, Úc…

Bu lông, vòng đệm và Ecu được lắp vào mối nối và được xiết chặt bằng dụng cụ thông thường sao cho không có khe hở giữa các bản thép. Sau đó Ecu được xiêt chặt thêm bằng cách quay Ecu thêm một góc nữa (1/3 vòng. 2/3 vòng…)

Phương pháp quay thêm Ecu có bản chất là tạo độ giãn dài của bulong. Ứng với một góc quay thêm của êcu thì bu lông sẽ được kéo giãn ra một lượng. Tương ứng với lượng giãn dài này sẽ là một lực căng tương ứng trong bulong. Nếu việc xiết trước bulong lúc trước không được làm cẩn thận, vẫn để khe hở giữa các bản thép nối thì việc xiết thêm (quay thêm) êcu sẽ làm giảm khe hở kể trên và bu lông được giãn dài không như mong muốn và dẫn đến lực căng trước trong bu lông sẽ không đạt như yêu cầu.

Góc quay thêm của bu lông phụ thuộc vào bước ren của bulông và tổng chiều dầy các bản nối… Dưới đây là đề nghị góc quay thêm của AISC.

Khi quay thêm êcu, lưu ý là phải đánh dấu trên êcu và đầu có ren của bulong. Không được đánh dấu giữa êcu và bản nối, vì trong quá trình quay thêm, không những chỉ êcu quay mà bulông có thể quay. Cái chúng ta cần là sự quay tương đối giữa êcu và bu lông để đảm bảo sự giãn dài và lực căng yêu cầu.

Phương pháp quay thêm Ecu thường được dùng tại các kết cấu thép theo các tiêu chuẩn Mỹ, Anh, Úc,…Phương pháp này rẻ tiền, đơn giản và đảm bảo được lực căng trước trong bulong. Tuy nhiên, hầu như chưa được dùng tại các công trình thiết kế hay thi công theo tiêu chuẩn Việt Nam.

3. Phương pháp đo lực trực tiếp

Dùng các thiết bị đo trực tiếp lực căng của Ecu sau khi xiết, ví dụ các cách sau:

A. Dùng bu lông 2 đầu còn gọi là bu lông lực kéo khống chế (Tension control Bolt).

Bulong có cấu tạo đặc biệt như: Đầu ren của bulong có cấu tạo đặc biệt, có một chốt nhỏ ở đầu có các rãnh dọc. Giữa phần đầu này và phần thân có ren của bulong có một rãnh ngang quanh chu vi của thân bulông.

Một cle lực trực tiếp được dùng để xiết bu lông này. Clê đặc biệt này có 2 chụp cặp đồng trục. Chụp cặp phía trong giữ phần chốt và chụp cặp phía ngoài bao quanh êcu. Hai chụp cặp này quay ngược chiều nhau để xiết bulong.

Tại một thời điểm nào đó, mômen xoắn gây ra bởi ma sát giữa êcu và ren của bu lông, giữa êcu và vòng đệm sẽ thắng được khả năng chống xoắn cắt của bu lông tại rãnh ngang. Chốt sẽ bị cắt rời khỏi bulong tại rãnh ngang. Nếu bulông được sản xuất và đo đạc chính xác, lực căng thiết kế sẽ đạt được tại thời điểm này.

B. Dùng vòng đệm có nhíp (Tension Indiator Washer).

Vòng đệm đặc biệt như: Trên vòng đệm có các vấu nhỏ hình cung tròn. Khi xiết bulong, lực căng trong bulông sẽ gây ra lực ép giữa êcu và các vấu nhỏ này. Lực ép này sẽ gây biến dạng (làm bẹp) các vấu nhỏ. Đo khoảng hở còn lại giữa êcu và vòng đệm ví dụ luồn vào khe hở những que thăm chiều dày biết trước, người ta sẽ biết được lực căng trong bu lông.

Ưu điểm của phương pháp thi công trực tiếp là thi công nhanh và giá của “bulong lực kéo khống chế” và “vòng đệm có nhíp” đắt hơn nhiều so với bu lông thường. Việc bảo quản, lắp đặt “bulông lực kéo khống chế” và “vòng đệm có nhíp” phải nghiêm ngặt tuân theo tiêu chuẩn. Ví dụ nếu bulông lực kéo khống chế bị gỉ làm cho ma sát giữa êcu và ren của bu lông lớn hơn so với tiêu chuẩn dẫn đến chốt sẽ bị cắt rời khỏi bulông trước khi bulong đạt đến lực căng cần thiết.

Bảng 4: bảng góc quay thêm Ecu từ trạng thái chặt khít theo AISC

| Chiều dài của bulong (Tính từ mặt dưới của đầu mũ đến mút cuối của bulông ) |

Độ vuông góc của mặt đầu mũ và mặt êcu với trục của bulông | ||

| Mặt đầu mũ và mặt êcu vuông góc với trục của bulông | Mặt đầu mũ hoặc mặt êcu vuông góc với trục của bulông. Mặt kia tạo thành một góc so với mặt thứ nhất một độ dốc không quá 1:20 (vòng đệm vát được dùng) | Mặt đầu mũ và mặt êcu tạo thành một độ dốc không quá 1:20 so với mặt phẳng vuông góc với trục của bulông (vòng đệm vát được dùng) | |

| Nhỏ hơn hoặc bằng 4 lần đường kính bulông | 1/3 vòng | 1/2 vòng | 2/3 vòng |

| Từ lớn hơn 4 lần đường kính đến nhỏ hơn hoặc bằng 8 lần đường kính bulông | 1/2 vòng | 2/3 vòng | 5/6 vòng |

| Từ lớn hơn 8 lần đường kính đến nhỏ hơn hoặc bằng 12 lần đường kính bulông | 2/3 vòng | 5/6 vòng | 1 vòng |

Kết luận:

1.Trong điều kiện xây dựng của nước ta như hiện nay thì nên ưu tiên dùng phương pháp quay thêm êcu với các liên kết BLCĐC lực xiết khống chế, không phụ thuộc vào Tiêu chuẩn thiết kế.

2. Nếu như dùng Cle lực thì phải tăng cường kiểm tra quan hệ giữa momen xiết và lực căng trong bulong cho từng loại bulong sử dụng trong công trình đó. Tăng cường hiệu chỉnh Cle lực, nên hiệu chỉnh 1 tháng/ lần. Có ít nhất 2 Cle lực để kiểm tra chéo nhau.

3. Đối với những công trình sử dụng rất nhiều bu lông cường độ cao thì đặc biệt nên có bộ Skidmore.

4. Mở rộng việc dùng “bu lông lực kéo khống chế” hay “vòng đệm nhíp” vì đó là giải pháp đảm bảo nhất, tất nhiên ban đầu phải nhập ngoại các loại này để tiến tới tự sản xuất trong nước.

Với nội dung “cách xiết bu long cường độ cao” trên đây. Hy vọng giúp bạn có thể hiểu rõ hơn về cách xiết lực tạo ra sự chính xác trong thi công bulong cường độ cao.

Quý khách có bất kỳ thắc mắc về kiến thức sản phẩm cũng như thi công bu lông cường độ cao. hãy liên hệ trực tiếp cho BulongNAMHAI.com theo thông tin chi tiết sau đây:

CÔNG TY TNHH ĐẦU TƯ THƯƠNG MẠI VÀ XUẤT NHẬP KHẨU NAM HẢI

Địa chỉ: Lô NV1-13, Khu đấu giá Tứ Hiệp – Xã Tứ hiệp – Huyện Thanh trì – Hà Nội.

Điện thoại: 0977.260.612

Email: Sales@namhaiinox.com.vn